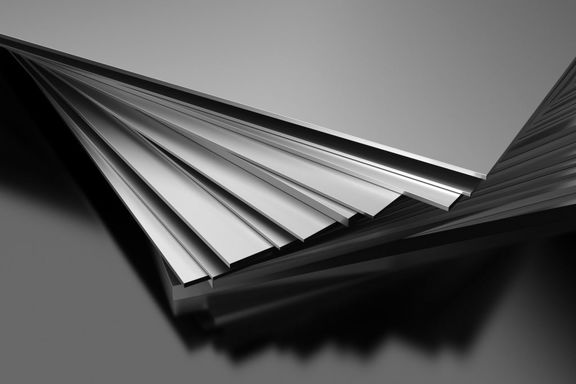

ورق اسیدشویی چیست و چه کاربردهایی دارد؟

میدانیم ماده خام موردنیاز جهت تولید بسیاری از محصولات فلزی، معمولا بهصورت ورق است. این ورقها مشخصات ویژهای داشته و برای اهداف خاصی تولید شده و مورد استفاده قرار میگیرند. کشور ایران از جمله بزرگترین تولیدکنندگان ورق فلزی محسوب میشود. ازاینرو، از جمله صادرکنندگان این محصول نیز بهشمار میرود. ورقهای فلزی به 7 دسته تقسیمبندی میشوند که یکی از آنها ورق اسیدشویی است.

این محصول از ورق گرم تولید شده و طی فرآیندهایی اسیدشویی میشوند. اسیدشویی از متداولترین فرآیندهای صنعتی است. در واقع در هر صنعت و کارخانهای که با ایجاد پوشش روی سطح یک فلز پایه سروکار داشته باشد، در کنار بحث تنوع روشهای ایجاد پوشش روی سطح فلز، میتوان از ورق اسیدشویی استفاده کرد. شناخت انواع روشهای اسیدشویی، ویژگیها و مشخصات آن، استانداردهای تولید و کاربردهای آن به ما در انتخاب صحیح نوع این محصول کمک زیادی خواهد کرد. در این مقاله از آهنآنلاین به بررسی ویژگیها، نحوه تولید و کاربردهای ورق اسیدشویی میپردازیم.

ورق اسیدشویی چیست؟

در فرآیند تولید ورق اسیدشویی، ابتدا ورق نورد گرم که به آن ورق سیاه نیز گفته میشود، تحت عملیات اسیدشویی قرار میگیرد. این عملیات با استفاده از اسیدهایی مانند اسید کلریدریک انجام میشود که به منظور حذف چربیها، آلودگیها و اکسیدهای سطحی به کار میرود. در نتیجه این فرآیند، سطح ورق تمیزتر و براقتر شده و برای استفاده در کاربردهایی که ظاهر و کیفیت سطح اهمیت دارند، ایدهآل میشود. ورقهای اسیدشویی در ضخامتها و ابعاد مختلف تولید شده و بسته به نیاز صنایع گوناگون، به روشهای متنوعی فرآوری میشوند. در ادامه این مقاله، به بررسی انواع روشهای تولید، مشخصات فنی و عوامل مؤثر بر قیمت ورق اسیدشویی پرداخته خواهد شد.

ورق اسیدشویی ورقی است که از سطحی درخشان، تمیز و عاری از اکسیدها و آلودگیها برخوردار است. انجام عملیات اسیدشویی که روی ورق گرم انجام میشود، میتواند تا حد زیادی به پوستهزدایی آن کمک کرده و سطح را به کیفیت مناسبی برساند.

اسیدشویی ورق گرم با چه هدف انجام میشود؟

ورق سیاه یا گرم طی فرآیند نورد گرم متحمل دمای بالایی میشود و همین امر سبب میشود تا این محصولات دارای سطحی با پوستههای اکسیدی باشند. وجود این پوستهها در سطح محصول زمینه، رنگ و ضخامت ورق را دچار ناهمگونی میکند. در چنین شرایطی انجام عملیات اسیدشویی روی ورق گرم میتواند تا حد زیادی به پوستهزدایی آن کمک کرده و سطح را به کیفیت مناسبی برساند.

نوع اسید مورد استفاده در فرآیند اسیدشویی

در فرآیند اسیدشویی به یک ماده اسیدی معدنی رقیق نیاز است تا اکسیدها و آلودگیهای سطح فلز را از فلز پایه جدا کرده و آن را در خود حل کند. در این فرآیند از اسیدهایی مانند فسفریک، هیدروفلوریک، نیتریک، هیدروکلریک و اسید سولفوریک به تنهایی یا با ترکیبهای گوناگون استفاده میشود. اسیدشویی با اسیدنیتریک در دمای اتاق انجام شده و به همین دلیل در اسیدشویی با آن هزینههای گرمایشی حذف خواهد شد. در طول فرآیند اسیدشویی نفوذ هیدروژن میتواند منجر به بروز عیوب در قطعه شود، اما با استفاده از اسیدنیتریک این مشکل وجود نخواهد داشت.

همچنین طی فرآیند امکان تشکیل نمک آهن وجود دارد و استفاده از این نوع اسید برای اسیدشویی میتواند از آن جلوگیری کند. هنگام استفاده از این اسید، در صورتی که دمای آن از دمای محیط بیشتر شود، کف تشکیل میشود. از دیگر معایب این اسید قدرت بالای خورندگی آن است که میتواند باعث آسیب به تجهیزات شود و همچنین هزینه دفع و بازیابی بسیار بالایی دارد. در گذشته اسید سولفوریک ماده اصلی مورد استفاده برای فرآیند اسیدشویی محسوب میشد و تاکنون در اسیدشویی آلیاژهای فولادی دارای کربن بیشترین استفاده را داشته است. غلظت موثر این اسید با تغییرات دما، متغیر است.

یعنی با افزایش دما، اسید با غلظت پایین تاثیری برابر با غلظت بالای اسید در دمایی پایین دارد. این اسید قابلیت بازیابی و استفاده مجدد را دارد و استفاده از آن میتواند باعث کاهش هزینهها شود؛ اما احتمال نفوذ هیدروژن به قطعه و ایجاد عیوب در آن، هنگام کار با این اسید بالاست. امروزه بیشتر برای تولید این محصول از اسید کلریدریک استفاده میشود. تا جایی که بیشترین کاربرد این نوع اسید در سراسر جهان متعلق به واحدهای اسیدشویی است.

مزایای استفاده از اسید کلریدیک نسبت به اسید سولفوریک

استفاده از اسید کلریدریک اقتصادیتر بوده و قیمت بسیار کمتری از اسید سولفوریک دارد.

- این اسید، به اصطلاح از میزان اسیدشویی بالاتری برخوردار است و اکسید بیشتری را در خود حل کرده و بنابراین سطح تمیزتری با استفاده از آن حاصل خواهد شد. دیگر مزیت حاصل از این ویژگی اسیدکلریدریک، صرفهجویی در مصرف اسید در تانکهای اسیدشویی است.

- حمله اسید کلریدریک به سطح فولاد به عنوان فلز پایه کمتر است. این مزیت سبب هدر رفتن کمتر فلز خواهد شد.

- این اسید در واکنش با اکسید آهن، نمک آهن تولید میکند اما مقدار نمک رسوبی کم بوده و آسیبی ایجاد نمیکند.

- این اسید هیدروژن کمتری در خود حل کرده و احتمال بروز عیوب در قطعه را کمتر میکند.

- دمای کاری برای اسید کلریدریک کمتر از اسید سولفوریک است. دمای کاری بهینه برای اسید کلریدریک ۷۰ تا ۸۰ درجه سانتیگراد است. در حالی که این بازه دمایی برای اسید سولفوریک ۱۰۰ تا ۱۵۰ درجه سانتیگراد است.

تنها عیب اسید کلریدریک نسبت به اسید سولفوریک در خاصیت فرار بودن آن است. به همین دلیل محفظههای اسید کلریدریک ایزوله میشوند تا از فرار آن جلوگیری شود. ورقهای اسیدشویی شده در دمای بالا تولید دود کرده و موجب آلودگی هوای اطراف و آسیب به سیستم تنفسی خواهند شد. همچنین این اسید بسیار قوی بوده و میتواند منجر به آسیب تجهیزات شود.